|

10.ゴムベルト復活作戦 (2015.10.20)

皆さんはCDドライブやDVDドライブのトレイが出て来なくなったり、カセットデッキやVTRのテープが回らなくなった経験はあるでしょうか。最近はメカ的に動作する機器が少なくなって来たせいか、若い人の中にはあまり経験の無い人も多いと思います。私等はオープンリールのテープデッキの時代から馴染みがあるので、こうした経験は数え切れないくらいしてきました。素人目にもちょっとしたことで復活しそうな症状なのですが、残念ながら一度発生すると悪化する一方で元に戻ることはありません。結局動作不良となった機器は修理に出すか廃棄処分です。

さて、上記の症状の原因はいったい何でしょうか? 結論を言ってしまえば、駆動ベルトが滑って回転不良が発生したり、切れて動作不能になったのです。デッキにしてもトレイにしても、駆動にはモーターとその軸に付けられたプーリー、その回転力を他のプーリーに伝達するベルトが使われています。従属側のプーリーからはギアで更に動力を伝達することもあります。この構成は単純ながら、実に柔軟で応用範囲が広いものです。なぜなら、ベルトとプーリーであれば過負荷になっても適当にベルトが滑って力を分散してくれます。この機構そのものが安全装置の役割も果たすので、安価に機器を作ることができるのです。回転数もプーリーの直径比率によって簡単に変えられるし、トルクも自在に設定できるので、設計者にとっても都合が良いわけです。

しかし、この方法には大きな欠点が存在します。ベルトは常に応力がかかっているので徐々に伸びていくし、材質そのものが劣化して硬化したり溶けて最後は破断します。ベルトが伸びたりホコリや油が付着すればプーリーとの摩擦が減って滑るようになるし、切れてしまえば動力の伝達は不可能になります。つまり、限定された時間の中でしか正常に動作することができないという、致命的な問題を抱えているわけです。ところが製品には耐用年数があって、その範囲内で使えれば良いとされています。ベルトは消耗品扱いなので、元々数年で寿命と考えられているわけです。部品交換によって定期的にメンテナンスすれば済むことなので、致命的であってもさほど問題視されてはいません。メーカー都合としては確かにそうなのですが、メンテナンスフリーで長期間使えると思って購入している消費者にとってはたまったものではありません。たかがベルト1本で高価な機器も使えなくなってしまうのです。通常メーカー補修部品の保有期間は製造終了から5~8年(品目によって異なる)です。昨今のようにライフサイクルが短いと、補修部品の保管はメーカーにとって大きな負担になります。そのため、実際には早期に補修部品が無くなる事態も起こります。部品が無ければ修理不能となって、廃棄するしかなくなってしまうのが現状です。

もっとも世の中には似たようなベルトは多数存在するので、適当に合うものを探して交換する手があります。例えばシリーズ後継機などは同じような部品を使っていることも多く、より新しい製品から拝借して延命を図ることも可能です。そんなわけで、製造メーカーからは代替品を補修部品として提供しているケースもあります。しかし、最近はメーカーも直接個人に部品を販売しなくなってしまったので、こうした修理は難しくなりました。後は同型の中古から部品を取ったり、他の機械から似たような部品を探して取るしかありません。それでは効率が極めて悪いので、大抵は修理を諦めて廃棄処分となってしまいます。

前置きが長くなってしまいましたが、ベルトが無ければ自分で作ってしまおうと言うのが今回のテーマです。実はベルトを作るのはさほど難しい作業ではありません。ベルトには大きく分けて角(丸)ベルトと平ベルトがあります。それぞれの製作方法を概略すれば下記のようになります。

1.角ベルトの場合

丸ベルトで代用します。ひも状のウレタンゴムを必要な長さに切って、切断面同士を加熱して溶かし、すぐに切断面を密着させて融着します。あまり伸びない素材なので、経路長よりも少し短い程度が適当です。一般的には代表的な素材であるバンコード(ウレタンの一種が有名。オレンジ色のウレタンコードも入手しやすい。)の直径1.5ミリを使用します。

2.平ベルトの場合

ゴムシートを円形に切り出す方法が一般的です。デッキ等では厚さ0.5~1ミリ程度が適しています。他にシートをベルトの幅に裁断し、端を斜めにカットして瞬間接着剤で接着して作る方法もあります。後者は簡単な方法ですが、接着面だけに液を塗るのが困難です。はみ出した液が滑りの原因になることから、精密な回転系等には向きません。

それでは、それぞれの作り方を詳しく説明しましょう。

1.角ベルトの作り方

バンコードやウレタンコードを用意します。通販でも10mを1,000円以内で購入可能です。店によっては送料の方が高く付くので、きちんと確認しておいた方が良いでしょう。私の場合はamazonで直径1.5ミリ、長さ10mのウレタンコードを768円(送料・税込)で購入しました。

|

●材料と道具

写真左が購入したバンコードです。輪ゴムに似ていますが伸縮性はあまり無く、むしろ硬目の釣り糸のような感じで丈夫です。10mあってもさほどかさばらないし、これだけあればいくら失敗しても安心です。右は切断面を溶かして接着するために用意した道具です。ハンダゴテの先にカッターナイフの刃を固定した簡易的なものです。 |

|

●準備

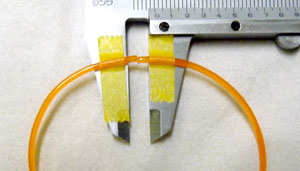

比較的位置合わせしやすいよう、ノギスにマスキングテープを使ってコードの端を固定します。この時ズレないように十分注意が必要です。位置が決まったらノギスを少し開き、コード切断面の間にハンダゴテに付けた刃先を入れて、交互に加熱してコードの端を溶かします。ごく短時間で柔らかくなるので、溶けたらすぐにノギスを閉めて融着させます。閉める際の力加減はカン頼みなので、試行錯誤でトライするしか無さそうです。位置ズレを無くすのは結構難しい作業です。

|

|

●完成例

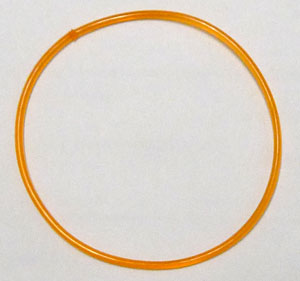

融着して1つにつながったコードの例です。結合部分は盛り上がるので、ニッパーやカッターで切り取って整形します。ズレが無くきれいに結合すると、コードは張力が拮抗して写真のように真円に近くなります。これはほぼ完璧な成功例で、なかなかここまではいきません。ただ、多少ズレや歪があってもローディングベルト程度ならさほど問題はありません。できれば結合が安定するまで半日~1日放置し、取り付ける前に少し強目に引っ張って接合強度を確認しておくと良いでしょう。

|

2.平ベルトの作り方

ホームセンター等で売っているゴムシートを加工して作ります。劣化の少ない合成ゴムが望ましいのですが、天然ゴムでも代用は可能です。厚さ0.5~1ミリ程度が適当なので、私はホームセンターで厚さ0.5ミリ、30センチ四方のものを800円程度で購入しました。ゴム素材は結構伸びるので、経路長の90%位の長さを目安に加工します。緩いと滑ってしまうため、装着する際に多少きつめになる程度を心がけます。短か過ぎるとモーターに過負荷がかかって回転速度が低下するので、程々にしておくのがコツです。キャプスタンプーリー等の精度を要する部分での使用が多いので、加工精度や表面の摩擦係数も結構重要な要素になります。

まずは簡易的な製作方法を紹介します。

|

●切り出し

平ベルトを最も簡単に作る方法は、ゴムシートをベルトの幅だけヒモ状に切り出し、端をつなげてリング状にするものです。幅は4~5ミリ程度が一般的だと思います。一度に切ろうとするとゴムが変形して切り口がいびつになるので、少しずつ深く切り込んでいくのがコツです。きちんと定規を当ててまっすぐに切断して下さい。

|

|

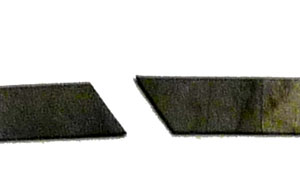

●接着

ゴムの端を斜めにカットして、接着の際の接触面を大きくします。こうすることで引っ張り強度を高めます。端をつなげて輪にするために瞬間接着剤を使います。ポリエチレン等の瞬間接着剤で付きにくい板等を敷いて、ゴムの両端のカット部分が接合するように置き、ずれないように切り口から少し離れた位置でセロテープ等を使って敷物に固定し、接合部の上から少量の瞬間接着剤を流します。この量はかなり重要で、できる限りはみ出さないように注意します。接着部分は硬くなるので、これが回転に微妙な影響を与えます。プーリー部分で無理に変形が加わることで、ベルトが波打ってパタパタと異音を発する恐れもあります。

|

上記の方法は簡単ですが、強度や回転精度の面で問題があります。あくまでも簡易的な方法として割り切った方が良いと思います。無駄な部分が少ないので、ゴムシートを有効に利用できるのが利点です。本格的にベルトを作るなら、次のように最初からベルトとしてつながった形でシートから切り出します。実際には円形に切り出してベルトとして使うため、本来の筒状ではありませんが、使用上は支障無いようです。

|

●切り出し工具

写真はホームセンターでも購入できる円形に切り抜くカッターです。

|

|

●切り出し

ゴムシートを板等の上に両面テープで貼り付け、このカッターを使って5ミリ程度(交換するベルトの幅に合わせる)の間隔で切っていきます。切断の際にゴムが弾力で変形する恐れがあるので、1度に深く切り込まずに少しずつ深く刃を入れるのがコツです。ゴムシートが無駄にならないよう、必要なサイズよりも少し大きめにカットした上で使います。今回購入したシートでは4分割して使うことにしました。中心がずれるといびつな円になるので、両面テープの片側の剥離紙を残したものを、円の中心に貼っておくとわかりやすいと思います。 |

|

●切り抜いたゴム

1度にたくさんのベルトが出来るので、ぴったりと合うものを選別して採用します。余ったものも他で使える可能性があるので、ストックしておくと良いでしょう。この方法では実際に利用できる部分は少ないので、どうしても無駄になる部分が多くなるのが難点です。 |

こうして作ったベルトがどの位の期間使えるのかわかりませんが、だめになってもまた作れば良いので、機器の寿命を大幅に伸ばすことができるはずです。

<補足>

その後、上記のインスタント平ベルトで修理したカセットデッキを久しぶりに動作させてみました。ところが全くキャプスタンは回転する気配がありません。そこで調べてみると、交換したはずのベルトが数か月もしないうちに伸びてユルユルの状態になっていました。どうやらベルトの素材を吟味しないと、本当に一時しのぎの対策にしかならないようです。一方、ウレタンコードの方は遥かにテンションがかかっていると思われたのですが、意外にも半年やそこら位ではヘタることは無いようです。とりあえず修理当初の状態を維持できていました。カセットデッキは分解修理が大変なので、一時しのぎとは言え短期間の復旧ではあまり意味がありません。この結果を参考にしてトライしてみて下さい。

<補足-2>

上記に更に補足です。同じ修理品でも、別のカセットデッキではあまりゴムベルトの劣化は見られませんでした(保管したままだったので実稼動ではわかりませんが、2年以上経過しても大丈夫)。両者の違いを比較したところ、ゴムベルトの幅に差がありました。上記のものは幅が狭く、より張力に対して弱かったと考えられます。劣化が少なかった方は幅が1.5倍程広い5~6ミリ位で、恐らくゴムの復元力が勝っていたのでしょう。いずれにせよ、今回使用しているゴムでは十分とは言えないので、やはりゴムを吟味することは絶対条件になると思います。

|

![]()